弱いLow-k材料や細い金ワイヤーを守る低応力の新しいモールド技術

ICチップをプラスチックで封止する技術としてこれまでトランスファーモールド法が主流を占めてきたが、この一角を崩そうという新しいモールディング技術が登場している。この方法は、溶けた樹脂の中にボンディング済みのチップあるいはウェーハを浸しそのまま加熱して樹脂を固めてしまおうという技術である。トランスファー方式による樹脂の強いプレッシャーを受けないというメリットは大きい。

トランスファー樹脂の圧力は100kg重という強い力が加わるといわれている。最近のロジックICは機械的な強度の弱いLow-k材料を使っているため、チップ表面が壊れてしまう恐れがある。ボンディングワイヤーは今、直径25μm程度まで細線化しているが、材料費の高騰からさらに細くしたい。16μmを目指すという開発も行われているが、従来のトランスファーモールド法だと、ここまで細くなると金線を倒したりショートさせたりする恐れが出てくる。

従来のトランスファーモールド技術では、ゲートと呼ばれる樹脂タブレットを押し込む穴から、ランナーと呼ばれる細い管を通り樹脂をチップにまで到達させている。チップから遠く離れたゲートから樹脂を押し込み流し入れるこの方法で、厚さ1mm未満のモールド樹脂をチップに被せてきた。さらに薄くするという要求もある。生産性が良いため長い間、この方式が使われてきた。

特に携帯電話やゲーム機、デジタル音楽プレイヤーなどの携帯機器では、半導体チップをできるだけ薄くするため、モールドされたICは厚さが0.5mm程度のものも珍しくはない。IC製品を薄くするためのコア技術は半導体の後工程技術を駆使する。

ただ単に薄くするだけなら樹脂のさらなる改良で対応できるはずだ、とあるコンパウンド樹脂メーカーのエンジニアはいう。0.25mm厚程度まで対応できるようだ。しかし、Low-k材料の採用や、直径16μmの金ワイヤーの採用へと進むにつれ、従来のトランスファーモールド技術の見直しも必要に迫られてくる。

そこで、新しいモールディング技術としてトランスファーに代わる方法を、モールド成形機械のトップメーカーであるTOWAや、そのライバルメーカーアピックヤマダが開発している。さらにコンパウンドメーカーの日東電工もモールドフィルムを使った方法を提案している。

TOWAが最近力を入れている装置がコンプレッションモールド技術を使うFFT(Flow Free Thin)モールド成形機である。コンプレッションモールド方式は、トランスファーモールドと違って溶かした樹脂に浸し型を形成するため、チップ表面に加わる圧力は小さく、金ワイヤーが切れたり倒れたりするようなことにはならない。大型の基板による一括モールドやウェーハレベルCSPのようにウェーハ全体をモールディングする技術に向く。

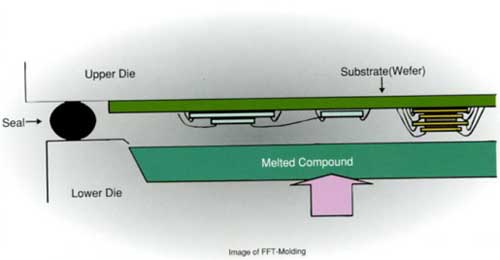

この方式は、図1に示すように下側の金型に樹脂を溶かし込み、上から封止したい基板を樹脂の中に浸し、型に固めてしまうという原理である。ゲートやランナーがいらないため、無駄な樹脂を捨てるという作業がいらない。100%樹脂を利用できる。特に、高価な透明樹脂を使う発光ダイオードの封止には有効だとしている。

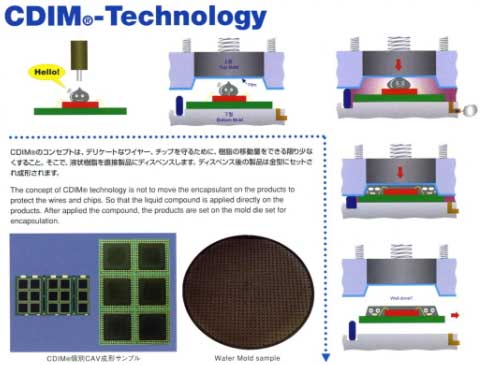

同様な原理で大型基板全体に一括モールドしたり、ウェーハレベルCSPのようにウェーハ全体を一括モールドしたりできる成型技術を、ライバルメーカーのアピックヤマダはCDIM(Cavity Direct Injection Molding)技術と呼び、製品名CDIM-200という装置を開発している。

この装置では、TOWAとは逆に下の金型上に半導体チップを載せた基板を置き、その上から常温で液状の樹脂をたらす(図2)。それを上の金型で加熱成型してICを封止する。トランスファーモールドとは違い、横からの余分な樹脂圧力がないため、機械的に弱いLow-k材料を使ったロジックチップや多数の金ワイヤーを使っても横に流れることはほとんどない。直径25μmの金ワイヤーを長さ6mmで並べた実験でもワイヤーの流れは1%以下だとしている。

ここでは、上の金型の凹凸に沿って離型フィルムを使っているため、ICを型からはずすためのイジェクタピンを設ける必要がなく、半導体チップを搭載するプリント基板の設計の自由度が高まる。PoP(パッケージオンパッケージ)といったランナーを設けられないような構造の成型にも向いている。液状樹脂とはいえ、従来のポッティング樹脂とは違い、信頼性試験ではトランスファーモールド並みの結果が得られているとしている。

ここで使用している離型フィルムは180℃以上の耐熱性を持ち、金型にぴたりと貼り付けられ、しかも熱による収縮が少ないという特徴をもつフィルムで、化学メーカーの旭硝子が開発したアフレックス(製品名)が使われることが多い。アピックヤマダは離型フィルムを使う方式のモールド成形技術FAMEとして特許を持っているという。

離型フィルムを使う利点は、離型性だけではない。BGAのように片側だけ樹脂成型したいパッケージは基板の下側に樹脂を回り込ませたくないため、離型フィルムが金型同士を合わせる時のクッションとして働き、樹脂の回り込みがなくなるという。上の金型に樹脂が直接接触しないため、金型の汚れが少なく、洗浄回数は毎日から数カ月に一度という頻度で済むと言われている。

パッケージが0.4mm未満の薄型化に対応できるだけではなく、PoP(Package on Package)のようにモールドが流れるランナーを設けることができないパッケージの封止に向く。

最近、日東電工が提案する封止シート技術(実装技術5月号、技術調査会発行)もこれらのコンプレッション技術と似ており、上からシート状の樹脂を半導体チップに被せていく。これは、厚さ150〜400μmの封止樹脂のシートを半導体チップの上から押えこみ、175℃で加熱し封止する。樹脂シートの両面をPET保護フィルムであらかじめカバーしておき、使う時に1枚をはがす。保護フィルムは上の金型に付着させ、離型フィルムとして使うことができる。

いずれの方法も、最先端の半導体チップの樹脂封止用途を狙っている。トランスファーモールドと違い、樹脂を無駄なく使えるという利点も見逃せない。透明なシリコーン封止樹脂を使うLEDのレンズアレイには、すでにコンプレッションモールド法が使われている。このシリコーン樹脂は半導体ICに使うエポキシ樹脂の10倍以上と高価なためトランスファーモールドと違ってモールド樹脂をわずかでも無駄にしたくない。照明用のハイパワーLEDにはこれから重要が増えていくと見られる。

インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ セミコンポータル編集長

セミコンポータル編集長 半導体関連市場の動向

半導体関連市場の動向 技術コンテンツ

技術コンテンツ 経営・戦略ビジョン

経営・戦略ビジョン トピックス解析コラム

トピックス解析コラム